Как шлак и зола могут заменить цемент и снизить климатическую нагрузку

Развитая промышленность — это, к сожалению, не только удобство для человека, но и серьёзное загрязнение окружающей среды.

Так, производство одного из самых массовых промышленных материалов в мире, традиционного портландцемента, сопряжено с колоссальными выбросами углекислого газа: на его долю приходится около 7–8 % глобальных антропогенных CO₂-выбросов, вызывающих изменение климата. Производство одной тонны портландцемента связано с эмиссией в атмосферу примерно 0,8-0,9 тонны углекислого газа.

Причём большая часть этих выбросов обусловлена не сжиганием топлива, а самой химией процесса — разложением известняка при высоких температурах. Везде, где работают тепловые электростанции, образуется так называемая зола уноса — мелкодисперсный минеральный остаток от сжигания угля. Она состоит преимущественно из кремнезёма (SiO₂), глинозема (Al₂O₃), оксида железа (Fe₂O₃) и в меньшей части — извести (CaO). В России на угольных теплостанциях ежегодно образуется около 20 млн т золошлаковых отходов, в то время как уровень их потребления не превышает 10 %. В результате они складируются, занимая значительные площади и загрязняя окружающую среду. А в регионах, где развита металлургия, накапливаются сотни миллионов тонн техногенных отходов, включая медно-никелевые шлаки, которые содержат остаточные количества тяжёлых металлов (меди, никеля, хрома) и также создают экологические риски.

Исследователи из Института химии и технологии редких элементов и минерального сырья им. И.В. Тананаева Кольского научного центра РАН использовали золу уноса и медно-никелевые шлаки для создания альтернативы портландцементу. Статья об этом вышла в международном научном журнале Minerals.

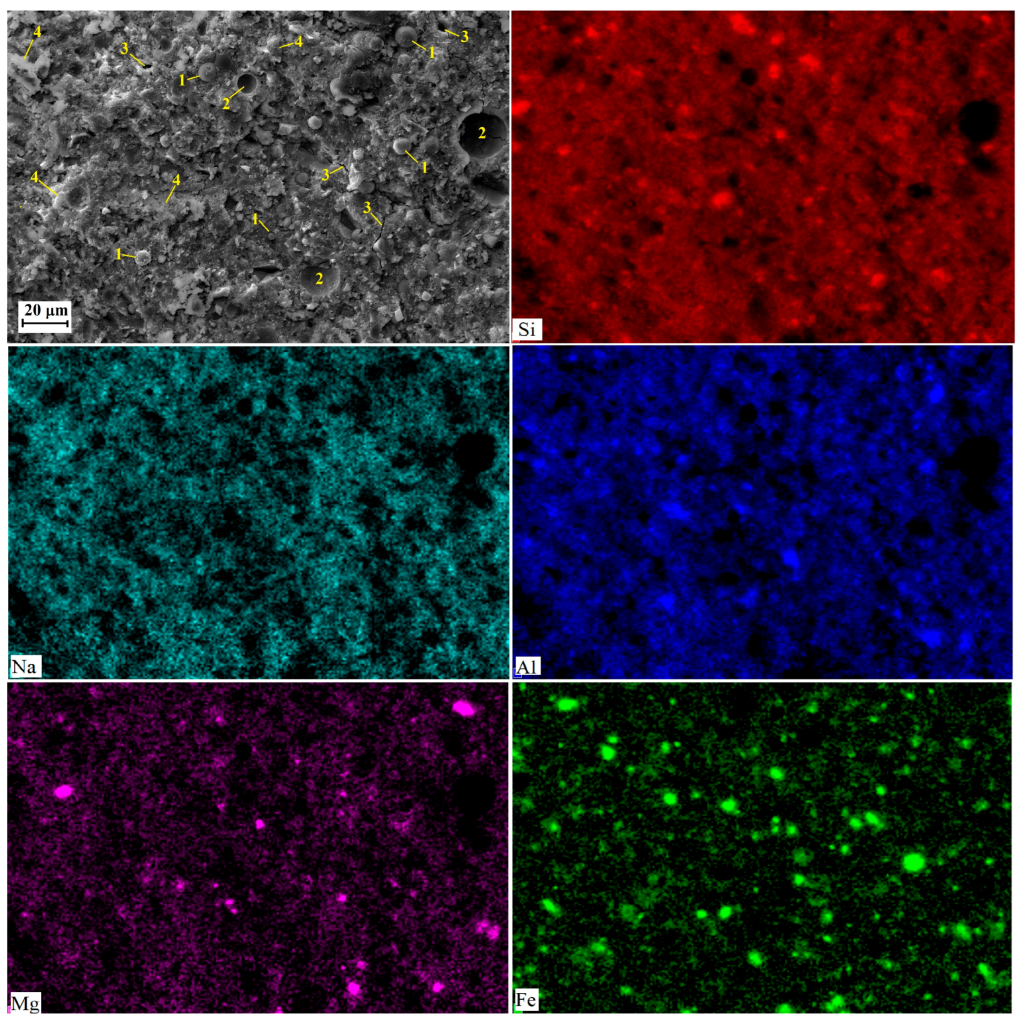

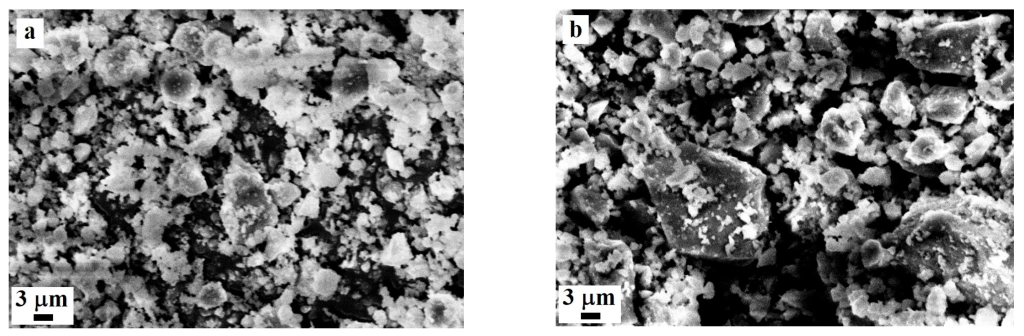

Изображения прекурсоров, полученные с помощью сканирующего электронного микроскопа. а: CNS-0 (100 % золы уноса), b: CNS-100 (100 % шлака)

Изображения прекурсоров, полученные с помощью сканирующего электронного микроскопа. а: CNS-0 (100 % золы уноса), b: CNS-100 (100 % шлака)

Исследователи опирались на концепцию щелочно-активированных вяжущих — класса неорганических полимеров, формирующихся при взаимодействии алюмосиликатного сырья с щелочным агентом (раствор гидроксида натрия или жидкое стекло). Такие материалы не требуют обжига при высоких температурах и могут быть получены из промышленных отходов. Ранние работы уже показали, что смешение различных отходов (например, шлаков цветной металлургии и золы) может давать эффект усиления свойств. Однако применительно к медно-никелевому шлаку такие исследования не проводились. Учёные из Апатитов решили проверить, можно ли добиться результата для системы «медно-никелевые шлаки плюс зола уноса».

Для эксперимента использовали отходы базирующихся в Мурманской области предприятий: гранулированный медно-никелевый шлак Кольской горнометаллургической компании и золу Апатитской ТЭЦ. В качестве щелочного агента применяли жидкое стекло.

Перед смешиванием оба компонента подвергали механической активации в планетарной мельнице — процессу, повышающему реакционную способность сырья за счёт измельчения и частичного нарушения структуры. Затем готовили смеси с содержанием шлака от 0 до 100 % с шагом 20 %, добавляли жидкое стекло и формировали образцы, которые твердели при 22 °C и влажности 95 % в течение 28 суток.

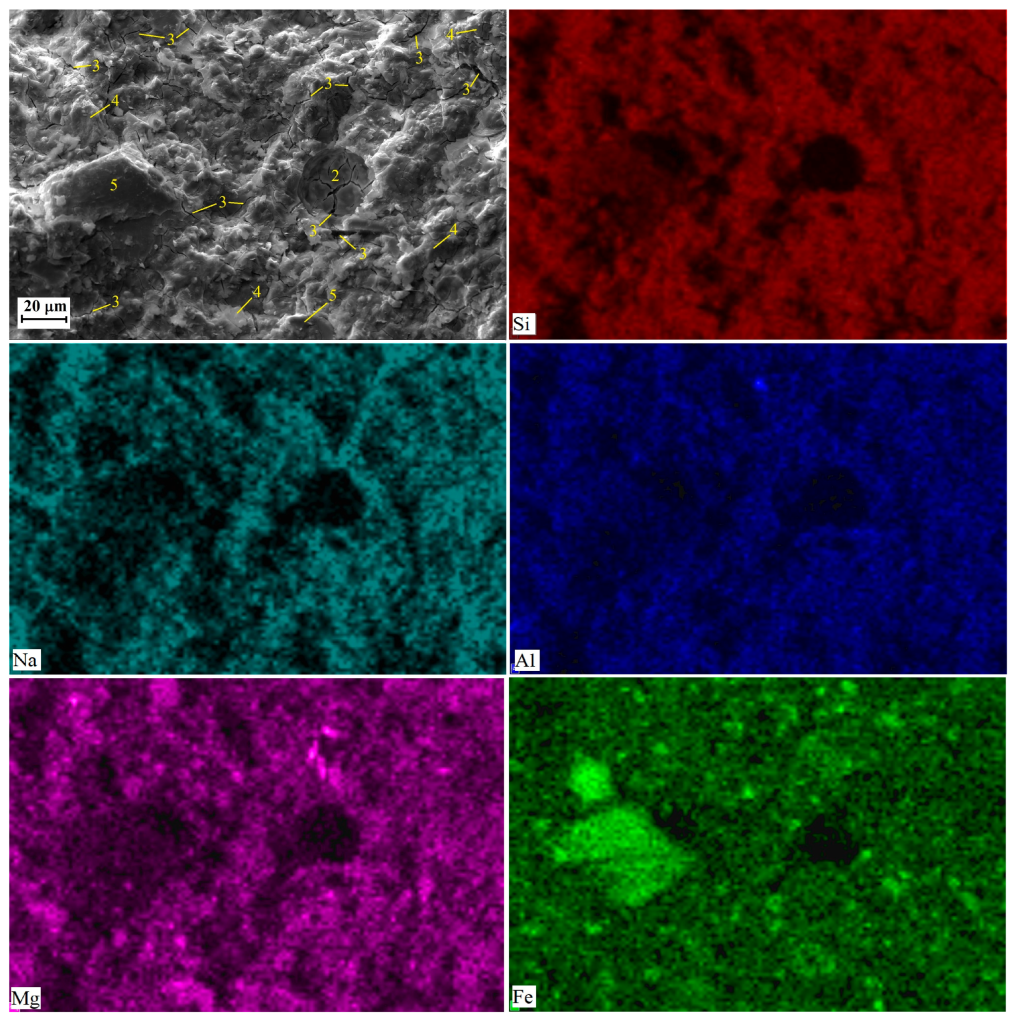

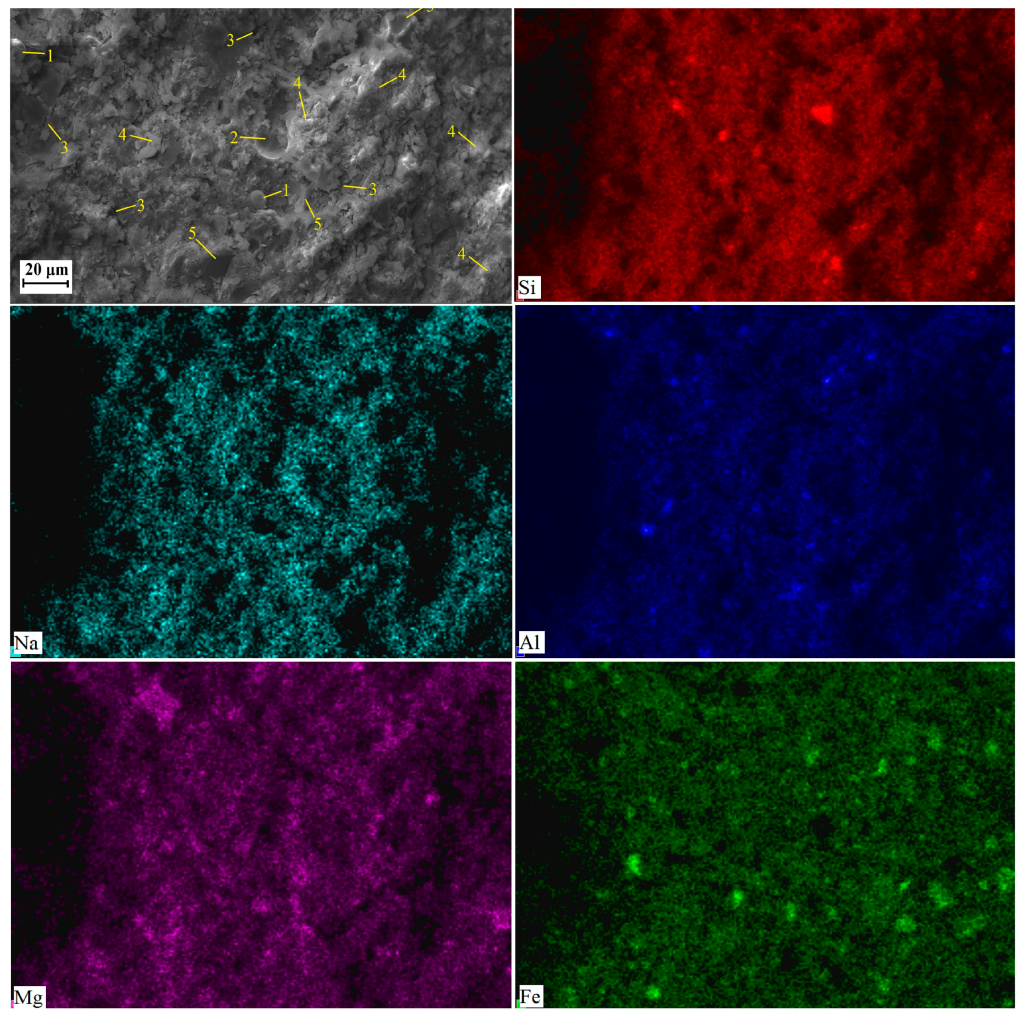

Карты распределения элементов, полученные для образца AACNS-80 (80% шлака, 20% золы уноса). 1 — непрореагировавшие или частично прореагировавшие частицы золы-уноса; 2 — полости, образованные воздухом, попавшим в пасту; 3 — трещины и пустоты; 4 — гель; 5 — непрореагировавшие или частично прореагировавшие частицы шлака

Карты распределения элементов, полученные для образца AACNS-80 (80% шлака, 20% золы уноса). 1 — непрореагировавшие или частично прореагировавшие частицы золы-уноса; 2 — полости, образованные воздухом, попавшим в пасту; 3 — трещины и пустоты; 4 — гель; 5 — непрореагировавшие или частично прореагировавшие частицы шлака

Наиболее впечатляющий результат продемонстрировал состав из 80 % шлака и 20 % золы (его назвали AACNS-80). Его прочность на сжатие достигла 99,9 МПа — почти вдвое выше, чем у чисто зольного (56,9 МПа) и значительно выше, чем у чисто шлакового (67,4 МПа) аналогов. Это явное проявление синергетического эффекта: комбинация даёт больше, чем сумма частей.

Анализы (термогравиметрия, ИК-спектроскопия, рентгеновская дифракция, сканирующая электронная микроскопия) показали, что в AACNS-80 формируется более плотная, однородная и менее пористая микроструктура, а в состав связующего геля эффективно включаются магний и железо из шлака, что предположительно придаёт ему дополнительную прочность.

Преимущества композиционного вяжущего очевидны. Его применение позволяет обеспечить прочность, сравнимую с лучшими марками бетона. При производстве утилизируются два вида промышленных отходов. Отсутствие высокотемпературного обжига приводит к резкому снижению CO₂-следа. Свойства позволяют рекомендовать этот материал для применения в строительстве, а также для закладки выработанных пространств в рудниках.

Однако технология производства накладывают и некоторые ограничения: используемая в работе система «порошок плюс жидкий активатор» требует точного дозирования и пока менее удобна для массового строительства по сравнению с традиционным цементом или перспективными однокомпонентными щелочно-активированными материалами («просто добавь воды»). Дальнейших испытаний требуют долговечность и поведение материала при различных климатических условиях.

Авторы указывают на необходимость более детального изучения поровой структуры полученных материалов и уточнения роли магния и железа в формировании цементирующей матрицы. Предстоят адаптация технологии к промышленным условиям и разработка рецептур, совместимых с существующими строительными практиками. Необходимо также введение соответствующей нормативной документации — ГОСТов (государственных стандартов) и СНиПов (строительных норм и правил), которые для щёлочно-активированных вяжущих практически не разработаны.

Тем не менее, уже сейчас ясно: эта технология открывает реальный путь к циркулярной экономике в строительстве, когда отходы превращаются в ресурсы, а производство становится частью решения экологических проблем.

Источник: пресс-служба Минобрнауки России.