Разработан высокоэффективный катализатор для переработки древесных отходов

Изгнотовленный по новой технологии катализатор на основе металла рутения позволяет эффективно перерабатывать растительные отходы в экологичное топливо. С помощью предложенного подхода удалось получить кластеры рутения размером меньше нанометра, равномерно распределённые в пористом материале, и тем самым повысить его активность.

Более того, химики нашли способ восстанавливать утратившие активность катализаторы, что уменьшит затраты на их производство. Результаты исследования, поддержанного грантом Российского научного фонда (РНФ), опубликованы в Journal of Colloid and Interface Science.

Чтобы сократить использование горючих ископаемых ресурсов — угля, нефти и газа, — учёные разрабатывают технологии производства экологически чистого топлива из природного сырья, например, отходов деревообработки. Из них сначала получают бионефть — сложную смесь органических соединений, — которую дополнительно химически облагораживают, чтобы превратить в качественное топливо. Для этого проводят гидроочистку — с помощью водорода и катализаторов из смеси удаляют лишний кислород.

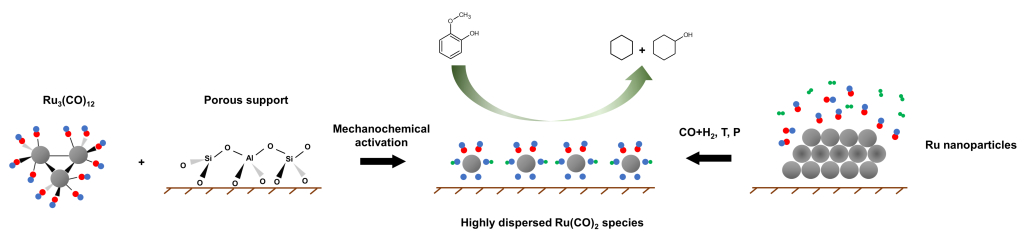

Схема производства высокоактивных рутениевых катализаторов, а также их получения из неактивных катализаторов

Схема производства высокоактивных рутениевых катализаторов, а также их получения из неактивных катализаторов

Наиболее часто в качестве катализаторов таких процессов используют наноразмерный рутений, нанесённый на пористый материал-носитель. Такие системы очень активны, однако в процессе их приготовления металлические наночастицы часто слипаются и оседают на внешней поверхности носителя, из-за чего быстро теряют эффективность. Поэтому исследователи ищут новые способы создания активных катализаторов с рутением.

Сотрудники Института нефтехимического синтеза им. А.В. Топчиева РАН (Москва), Московского государственного университета имени М.В. Ломоносова и Южного федерального университета (Ростов-на-Дону) разработали простой метод получения рутениевых катализаторов.

Традиционно пористый материал-носитель пропитывают раствором соли металла, и после удаления жидкости наноразмерные частицы рутения склонны слипаться. Чтобы избежать этого, авторы предложили механохимический подход, при котором исходные реагенты смешивают напрямую без использования растворителей. Для этого потребовалось применить достаточно простое синтезируемое соединение с металлом — трикарбонил рутения. В результате рутениевые кластеры равномерно заполнили поры носителя, и после термической обработки получился высокоактивный катализатор.

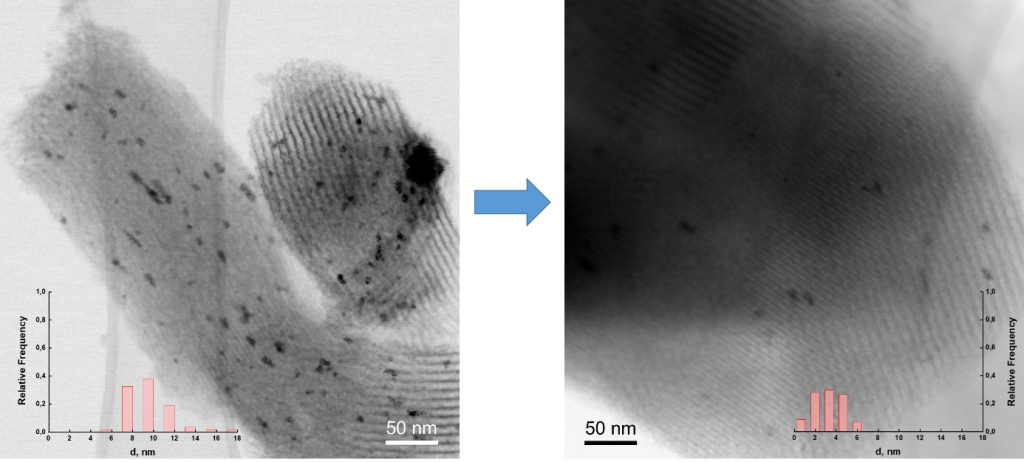

Микрофотография катализатора, полученного стандартной методикой — пропиткой по влагоёмкости (слева) — и микрофотография этого же образца после добавления синтез-газа. Средний размер частиц уменьшился с 10 нанометров до двух

Микрофотография катализатора, полученного стандартной методикой — пропиткой по влагоёмкости (слева) — и микрофотография этого же образца после добавления синтез-газа. Средний размер частиц уменьшился с 10 нанометров до двух

Чтобы проверить, как работает полученный катализатор, исследователи с его помощью гидрировали гваякол — один из основных продуктов переработки древесины. Новый катализатор оказался до 60 % активнее и стабильнее образцов, полученных классическим методом пропитки. Более того, он обеспечил стопроцентную эффективность переработки сырья. Это значит, что весь гваякол оказался очищен от избытка кислорода.

Однако наиболее важным открытием стал способ восстанавливать любые рутениевые катализаторы, которые ранее уже использовались и потеряли свою активность. Для этого к материалу при повышенной температуре и давлении нужно лишь добавить синтез-газ — смесь угарного газа и водорода. При такой обработке катализаторы с крупными частицами рутения восстанавливают свою активность вплоть до 100 %. Авторы подчёркивают, что этот подход может позволить восстанавливать аналогичные катализаторы на основе никеля, железа, родия и других металлов. Эффективность такого подхода основана на том же механохимическом подходе, когда получают рутениевые частицы размером меньше нанометра из трикарбонила рутения, который образуется после обработки катализаторов синтез-газом.

«Предложенный метод будет экономически выгоден для химической и нефтехимической промышленности. Простые процедуры позволят сократить затраты на производство катализаторов, ускорить этот процесс и избежать использования дорогих реагентов и растворителей. Но самое важное — это возможность восстанавливать активность отработанных катализаторов на основе дорогостоящего рутения, уменьшив потребность в закупке нового металла и снизив расходы на переработку. В дальнейшем мы планируем изучить возможность применения данного метода на аналогичных системах с другими металлами», — рассказывает руководитель проекта, поддержанного грантом РНФ, Евгений Наранов, кандидат химических наук, старший научный сотрудник лаборатории химии углеводородов ИНХС РАН.

Источник: пресс-служба РНФ.