Эффективный метод производства некоммерческого порошкового материала Co-Cr-Mo для селективного лазерного сплавления

Эффективный метод производства некоммерческого порошкового материала Co-Cr-Mo для селективного лазерного сплавления

Сотрудниками лабораторий физики наноструктурных биокомпозитов и нанобиоинженерии Института физики прочности и материаловедения СО РАН предложен эффективный метод производства некоммерческого порошкового материала Co-Cr-Mo для селективного лазерного сплавления (СЛС) с использованием механического легирования с последующей термической обработкой.

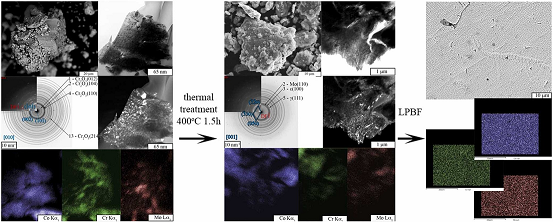

Элементные порошки Co, Cr и Mo подвергались механическому легированию для создания порошкового нанокомпозита. Сформированный порошок был представлен 95 мас. % ε-фазы и примесью Cr2O3. Дополнительные 1,5 часа изотермического отжига при 400 °C привели к уменьшению концентрации кислорода в порошке и успешно снизилии содержание Cr2O3. Отжиг активировал диффузию и вызывал релаксацию остаточных напряжений, о чем свидетельствовало уменьшение микронапряжений решетки: 0,8% для фазы Co и 0,2% фаз Cr и Mo. Порошок, подвергнутый термической обработке, использовался в СЛС для создания объемных образцов Co-Cr-Mo. Сформированные образцы имели микроструктуру, представленную одноосными ячейками и дендритами, что характерно для объектов, сформированных лазерной 3Д-печатью. Образцы характеризовfлись однородным распределением элементов и концентрацией кислорода не более 5 мас. %. СЛС-образцы имели микротвёрдость 4300 ± 200 МПа, пластичность 0,85 и предел текучести 1,4⋅103 МПа, что сопоставимо с результатами, полученными при использовании коммерческого сферического порошка.

Это подтверждает, что предложенный экономически эффективный подход не жертвует качеством продукции. Более того, указанный способ подготовки порошкового материала позволяет примерно в 4,5 раза снизить затраты, в сравнении с подготовкой коммерческого сферического порошка. Полученные результаты подчёркивают потенциал механически легированных и термически обработанных порошков в СЛС. Предложенный эффективный метод подготовки порошкового сырья открывает возможности для более комплексных возможностей 3Д-печати и снижает себестоимость производства при сохранении высокого качества продукции.

Работа выполнена в рамках государственного задания ИФПМ СО РАН, проект FWRW-2021-0007. Результаты исследования опубликованы в Journal of Alloys and Compounds.

Источник: ИФПМ СО РАН.