СВЧ-карбонизация хлопкового пуха улучшит характеристики суперконденсаторов

СВЧ-карбонизация хлопкового пуха улучшит характеристики суперконденсаторов

Технологии хранения электроэнергии являются одними из самых востребованных во всем мире. Одно из активно развивающихся направлений – системы накопления энергии на основе суперконденсаторов. Исследования Института кристаллографии им. А. В. Шубникова РАН, НИЦ «Курчатовский институт» и НИИ перспективных материалов и технологий показали, что применение сверхвысокочастотного (СВЧ) излучения в 12 раз ускоряет процесс получения и в 3 раза повышает адсорбционную способность материала для электродов суперконденсаторов. В результате могут быть созданы перспективные устройства этого типа.

Суперконденсаторы характеризуются практически неограниченным числом циклов зарядки/разрядки (более 100 000), хорошо работают при отрицательных температурах (до минус 60), обладают чрезвычайно высокой удельной электрической мощностью. В то же время они значительно (до 25 раз) уступают аккумуляторам в удельной емкости, то есть для того, чтобы запасти то же количество энергии, что и в аккумуляторе, необходимы гораздо более объемные и тяжелые устройства с суперконденсаторами.

В отличие от аккумуляторов, где энергия накапливается за счет химических реакций, в суперконденсаторах носители заряда образуются за счет того, что при подаче напряжения зарядки пористый графитовый электрод абсорбирует из электролита положительные ионы, образуя на поверхности раздела с электролитом слой отрицательных ионов. Соответственно, чем выше пористость и абсорбционные свойства материала электрода, тем лучше он выполняет свою функцию. Для повышения конкурентоспособности суперконденсаторов по сравнению с аккумуляторами нужно оптимизировать технологию получения материала электродов.

Важным классом пористых материалов, применяемых в качестве электродов для суперконденсаторов, являются активированные углеродные материалы. В качестве сырья для них можно использовать ископаемый уголь, растительную биомассу (скорлупу орехов, древесину и ее компоненты, торф и т.д.), а также недорогие полимеры. Однако анализ проводимых в данной области исследований показал, что наиболее перспективным сырьем для активированных углеродных материалов является хлопковый пух, получаемый из отходов текстильной промышленности. Важными критериями такого выбора послужили низкая стоимость и доступность хлопкового волокна.

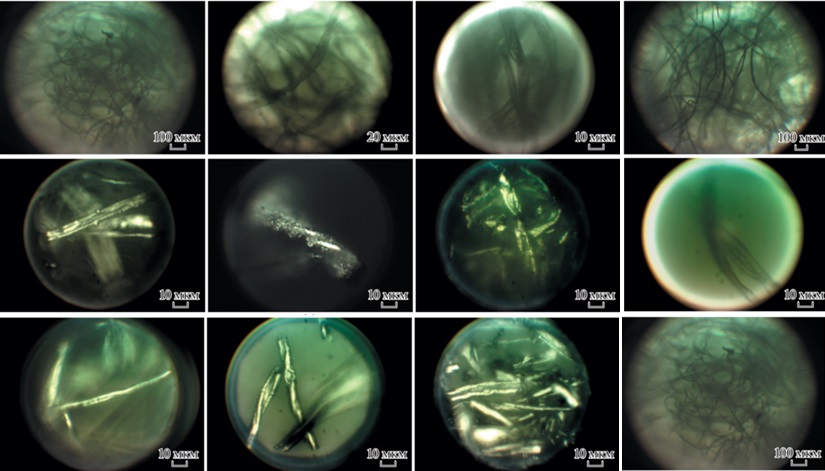

Основным этапом технологического процесса получения активированных углеродных материалов является карбонизация исходного сырья. Для этого обычно используют термический нагрев. В последнее время предложен новый метод – СВЧ-нагрев. В настоящее время достаточно хорошо изучено влияние различных видов исходного сырья на физико-химические свойства углеродных материалов. Однако практически отсутствуют данные об исследованиях структуры и свойств материалов при использовании разных методов на этапе карбонизации. Российские ученые провели сравнительный анализ влияния термического и СВЧ-метода карбонизации на структуру и свойства образцов, получаемых из хлопкового пуха (на фото в начале статьи – изображения образцов в оптическом микроскопе).

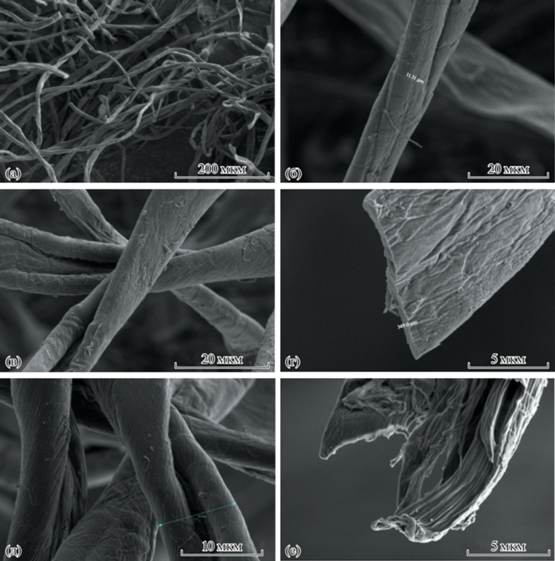

Рис. 1. Полученные с помощью электронного микроскопа изображения волокон образцов, карбонизированных СВЧ- (а–г) и термическим (д, е) методами: а – общий вид; б – единичное волокно шириной 11,31 мкм; в – фибриллярная (нитевидная) структура; г – изображение кромки волокна толщиной 349 нм; д – фибриллярная структура; е – изображение края волокна.

В качестве исходного материала использовали хлопковый пух, представляющий собой отходы текстильного производства с длиной волокон, не превышающей 15 мм. Для более интенсивной карбонизации образцы пропитывали раствором ортофосфорной кислоты с концентрацией 5 % в течение 1 ч. с последующей сушкой и отжимкой.

Карбонизацию образцов стандартным методом осуществляли в термической печи при температуре 670 °С в течение 120 мин. СВЧ-карбонизацию образца хлопкового пуха проводили в СВЧ-камере в среде инертного газа в течение 10 мин.

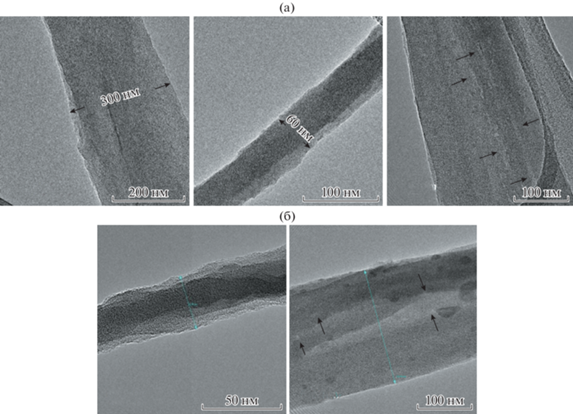

Рис. 2. Изображение одиночных фибрилл (нитей) в образце, карбонизированном: а – СВЧ-методом; б – термическим методом (стрелками показаны нанопоры).

Диаметр фибрилл (от новолат. fibrilla – ниточка) СВЧ-карбонизированного волокна составил 60–300 нм, термически карбонизированного – 30–300 нм. Контраст на изображениях фибрилл, отчетливее выраженный в случае СВЧ-карбонизированного образца, указывает на возможное присутствие нанопор (рис. 2). Можно полагать, что уже на стадии карбонизации раскрытие закупоренных пор и развитие пористой структуры материала более активно происходит при СВЧ-нагреве.

В ходе исследования проводилось сравнение адсорбционной активности СВЧ- и термически карбонизированных образцов. Установлено, что адсорбционная активность СВЧ-карбонизированного образца почти в 3 раза превосходит адсорбционную активность термически карбонизированного образца. Это, видимо, обусловлено более развитой пористой структурой СВЧ-карбонизированного образца.

С учетом того, что время карбонизации образцов СВЧ-методом составило 10 мин с выходом готового материала около 25 массовых %, а термическим методом – 120 мин с меньшим выходом готового материала (около 20 мас. %), полученные результаты продемонстрировали перспективность СВЧ-метода карбонизации.

Подробнее см. в статье «Структура, состав и свойства образцов хлопкового пуха в зависимости от методов карбонизации», В. Е. Асадчиков, И. Г. Дьячкова, Д. А. Золотов, А. С. Кумсков, А. Л. Васильев, В. В. Берестов, «Кристаллография», 2022, т. 67, № 4, стр. 597-607.

Редакция сайта РАН