Углекислый газ может быть использован как дешевый возобновляемый источник углерода

Углекислый газ может быть использован как дешевый возобновляемый источник углерода

— Вопрос накопления в атмосфере парниковых газов из года в год звучит все острее. Какие пути решения этой проблемы предлагает наука в России?

Есть четыре основных вида парниковых газов, которые наносят колоссальный вред атмосфере. Это углекислый газ (СО2), самый крупнотоннажный из всех по масштабам выбросов, и оксид азота (N2О), который имеет в 300 раз больший парниковый эффект, чем углекислый газ, однако его выбросы в атмосферу значительно меньше. Помимо этого, опасен метан (CH4) и различные фреоны. В мире с ними пытаются бороться по очереди — берутся то за один газ, то за другой. Но в последнее время как в науке, так и в промышленности возник тренд на утилизацию СО2. На это направлен ряд мировых соглашений — о сокращении выбросов, об углеродной нейтральности, увеличении штрафов. Кроме того, углекислый газ интересен тем, что его можно использовать как дешевый и возобновляемый источник углерода.

Основная стратегия борьбы с углекислым газом заключается в сокращении выбросов. Она подразумевает более экологичные процессы и совершенствование технологий. Вторая стратегия — это природный механизм, озеленение территорий, сокращение вырубок лесов. На мой взгляд, первые два способа борьбы с парниковыми газами самые эффективные.

Третий способ предполагает улавливание СО2 с помощью адсорбента и последующее захоронение в нефтяных скважинах. Это интересно, поскольку позволяет утилизировать большое количество углекислого газа, но вопрос в том, что с ним будет потом. Важно также, что процесс затратен с экономической точки зрения.

Четвертое направление, которым как раз занимается моя научная группа, — вовлечение СО2 в различные химические реакции с целью получения продуктов с добавленной стоимостью, например, метанола, легких олефинов, диметилового эфира, углеводородов различного строения.

Здесь СО2 можно рассматривать как дешевый и возобновляемый источник углерода для синтеза различных молекул. Для Европы не менее актуально получение легких углеводородов из СО2, например метана и других алканов, — эти газы там значительно дороже, чем в России. Но для их выработки требуется большее количество водорода, что увеличивает стоимость процесса.

— Расскажите подробнее, чем занимается ваша исследовательская группа?

Наша ключевая задача — разработка эффективных каталитических систем для конверсии СО2 в такие ценные продукты, как метанол и легкие олефины. Преимущество процесса состоит в том, что синтез метанола и синтез олефинов из диоксида углерода идут параллельно, однако в зависимости от параметров реакции — температуры и давления, а также используемого активного металла, выход целевых продуктов будет изменяться.

Наша лаборатория — полного цикла, то есть мы занимаемся процессом от начала до конца. Изучая современную научную литературу, мы понимаем, куда двигаться, что развивать, находим слабые или еще неисследованные области и активно работаем в этих направлениях.

Процесс всегда начинается с разработки новых катализаторов, для получения которых мы применяем как традиционные методики синтеза, например, пропитку и соосаждение, так и более сложные методы синтеза катализаторов, включая темплатные методы, СВЧ-синтез и ряд других. Затем мы испытываем полученные катализаторы на проточной каталитической установке с заданными параметрами, близкими к технологическим, и комплексно характеризуем их.

Отличная приборная база в трех институтах и доступ к центрам коллективного пользования позволяют нам проводить глубокие физико-химические исследования.

После мы сравниваем наши каталитические системы с промышленными катализаторами, а также анализируем результаты, опубликованные другими научными группами. Все это в совокупности позволяет нам уверенно двигаться вперед и проводить исследования на мировом уровне.

Изначально катализ — область, где нельзя все предсказать. В некоторых областях науки можно выполнить теоретические расчеты и получить представление о результате. В катализе же всегда много факторов, которые очень сложно предугадать, — синергизм металлов, влияние поверхности носителей, размера частиц и так далее. Даже небольшие добавки могут сильно менять свойства вещества. Например, калий, который мы добавляем в «гомеопатических» дозах — 0,1 %, а то и меньше — сразу приводит к росту активности катализатора на 20–30 %. При этом меняется и селективность по целевым продуктам.

Так, в проекте по гранту РНФ одним из главных результатов наших исследований стала разработка нового катализатора для переработки СО2, который в полтора раза превосходит по активности импортные аналоги — классические катализаторы синтеза метанола по процессу Фишера-Тропша* из угарного газа.

— А что все-таки перспективнее — метанол или олефины?

— А что все-таки перспективнее — метанол или олефины?

На мой взгляд, метанол — более интересный продукт. Во-первых, он используется в качестве растворителей, добавок к топливу, а также при добыче и транспортировке природного газа. Это большой рынок сбыта. Во-вторых, метанол служит молекулой-платформой для получения продуктов тонкой химии, например, для производства диметилового эфира, лекарственных препаратов, тех же олефинов и так далее. Кроме того, преимущество метанола в том, что он жидкий и легко транспортируется. Метан или легкие олефины, которые мы также получаем из СО2, — газообразные, поэтому перевозить их сложнее.

Также стоит отметить, что гидрирование СО2 в метанол — это низкотемпературный процесс, который осуществляется при 230–260 ℃. При этом требуется не критически высокое давление водорода, всего 40–50 атмосфер.

Главное преимущество нашей технологии заключается в том, что мы не используем дорогостоящие благородные металлы. Основу составляют доступные активные компоненты, такие как медь, цинк и алюминий, что делает наш подход экономически оправданным.

— Какое положение занимает Россия в сфере переработки СО2 в ценные продукты на общемировом уровне?

В России эта тема относительно новая и активно развивается в последнее десятилетие. Наши исследования не остаются без внимания, результаты охотно публикуют крупные международные издания. Я бы сказал, что мы идем в ногу со временем.

— Вы работаете по гранту Фонда уже три года. Каких результатов вам удалось добиться?

За это время наша научная группа провела колоссальную работу. Мы начали с того, что выполнили большой скрининг различных каталитических систем — до сих пор еще не все результаты опубликованы. Мы изучили различные носители для катализаторов, исследовали все возможные добавки щелочных, и в первую очередь калия, а также щелочноземельных металлов. Иногда приходится изобретать велосипед, однако без этого невозможно сделать что-то идеальное: есть риск пропустить нечто простое, что могло бы дать хороший эффект.

Кроме того, мы получили оптимизированные каталитические системы для гидрирования углекислого газа в метанол на основе медь-цинк-алюминия, модифицированного калием. Их производительность составляет более 0,7 грамма метанола на грамм катализатора в час — это очень хороший результат.

В промышленных процессах производительность катализатора составляет 0,2–0,3 грамма продукта на грамм катализатора в час, то есть мы увеличили этот показатель в два с половиной раза.

Конечно, при переходе к промышленным процессам есть вероятность снижения эффективности из-за технологических особенностей, однако будем надеяться, что она упадет не сильно. Также мы продвинулись в синтезе олефинов: разработали эффективные каталитические системы на основе железа — дешевого и доступного металла.

— Какие перспективы своих технологий вы видите? Действительно ли получится с их помощью значимо повлиять на уровень выбросов углекислого газа?

Моя позиция такова: задачу сокращения выбросов СО2 надо решать комплексно. Необходимо активно озеленять территории, делать существующие технологические процессы более экологичными, совершенствовать подходы к захоронению углекислого газа. Но технологии, которые мы развиваем, также весьма перспективны. На заводах или теплоэлектростанциях, где велики выбросы углекислого газа с высокой концентрацией, можно поставить систему его улавливания и переработки. Кроме того, запасы нефтяных ресурсов истощаются, и уже через полвека это может сказаться на экономике. А значит, люди будут искать альтернативные варианты получения нефтепродуктов, и здесь как раз могут пригодиться подобные технологии и наши научные разработки.

— Наблюдаете ли вы в целом интерес со стороны бизнеса?

Да. Последний год мы активно работали с бизнесом в рамках контракта по декарбонизации между Институтом органической химии РАН, Институтом нефтехимического синтеза и ПАО «Татнефть», и этот проект потенциально может иметь продолжение в виде пилотных испытаний. Первый год нашего сотрудничества был успешным: мы получили и запатентовали совместно с «Татнефтью» новые катализаторы — и все благодаря знаниям, полученным на этапе выполнения гранта РНФ. Но следует понимать, что промышленности важны не только экологические задачи, но еще и прибыль. Необходим баланс. Надо найти некую золотую середину, которая устроит все стороны.

Здесь все зависит от цен на водород и электроэнергию. Это сложный механизм. На первом этапе рассчитываются только входные параметры — стоимость катализатора и его производительность. А дальше следует большой экономический процесс, который необходимо настраивать.

Если сфокусироваться на прибыли — будет слабый экологический эффект, если на экологии — это скажется на прибыли. Определяющим фактором тут является источник водорода.

Если мы получим его «зеленым» способом, то есть с помощью электролиза, тогда экономической выгоды практически не будет, а в некоторых случаях компания может даже остаться в убытке. Зато процесс будет полностью экологичным и углеродно-нейтральным. Либо мы можем получить водород путем дегидрирования — риформинга. Такие промышленные процессы уже существуют. Например, дегидрирование различных алканов в олефины или же процессы ароматизации бутана. В этом случае производство окупится очень быстро — ориентировочно за 7–8 лет, но для экологии пользы окажется мало. Поэтому важно понимать, как настроить эту систему.

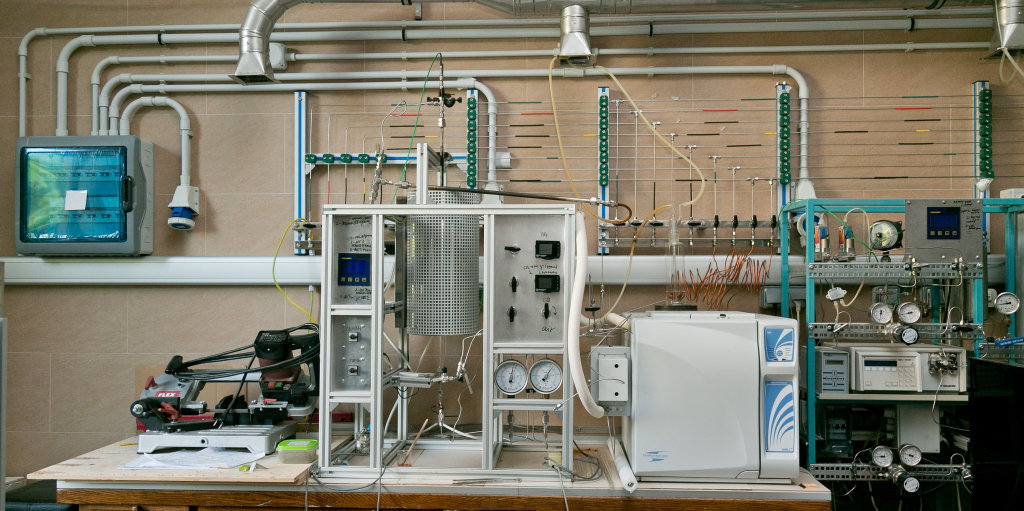

— Как вы оцениваете поддержку РНФ?Наша лаборатория оснащена в основном за счет гранта Фонда. Три года назад мы получили абсолютно пустую комнату, а теперь в ней находится все необходимое оборудование для синтеза и исследования. Благодаря поддержке РНФ мы имеем возможность готовить молодые кадры. В настоящий момент в моей научной группе ведут исследования пять аспирантов и большое число студентов-дипломников. Если бы не молодежные проекты РНФ, их было бы в 3–4 раза меньше.

Ни для кого не секрет, что молодежь заинтересована в прорывных тематиках, где есть интересные темы, современное оборудование и хорошие условия труда. Некоторые студенты и аспиранты проводят в лабораториях целый день, что должно достойно оплачиваться. Без грантов обеспечить это было бы почти невозможно.

* Процесс Фишера-Тропша — получение различных углеводородов из смеси угарного газа и водорода.

Фото: пресс-служба Российского научного фонда

Источник: РНФ